Quando agiamo sul design del componente agiamo indirettamente sul suo comportamento in fase fusa. Dobbiamo innanzitutto evitare di generare componenti troppo sbilanciati termicamente e difficili da alimentare. Spesso i vincoli meccanici portano a disegnare forme e volumi che complicano la vita a chi deve produrre il pezzo per stampaggio a iniezione.

Regola per un design "senza-difetti": gli spessori effettivi dei componenti devono essere attentamente tenuti sotto controllo per evitare zone termicamente massive rispetto al resto del pezzo. Queste zone saranno le ultime a raffreddarsi e, quando tutto il materiale circondato sarà ormai solidificato, non ci sarà più modo di compensare i ritiri volumetrici, generando così difetti comuni quali risucchi e distorsioni.

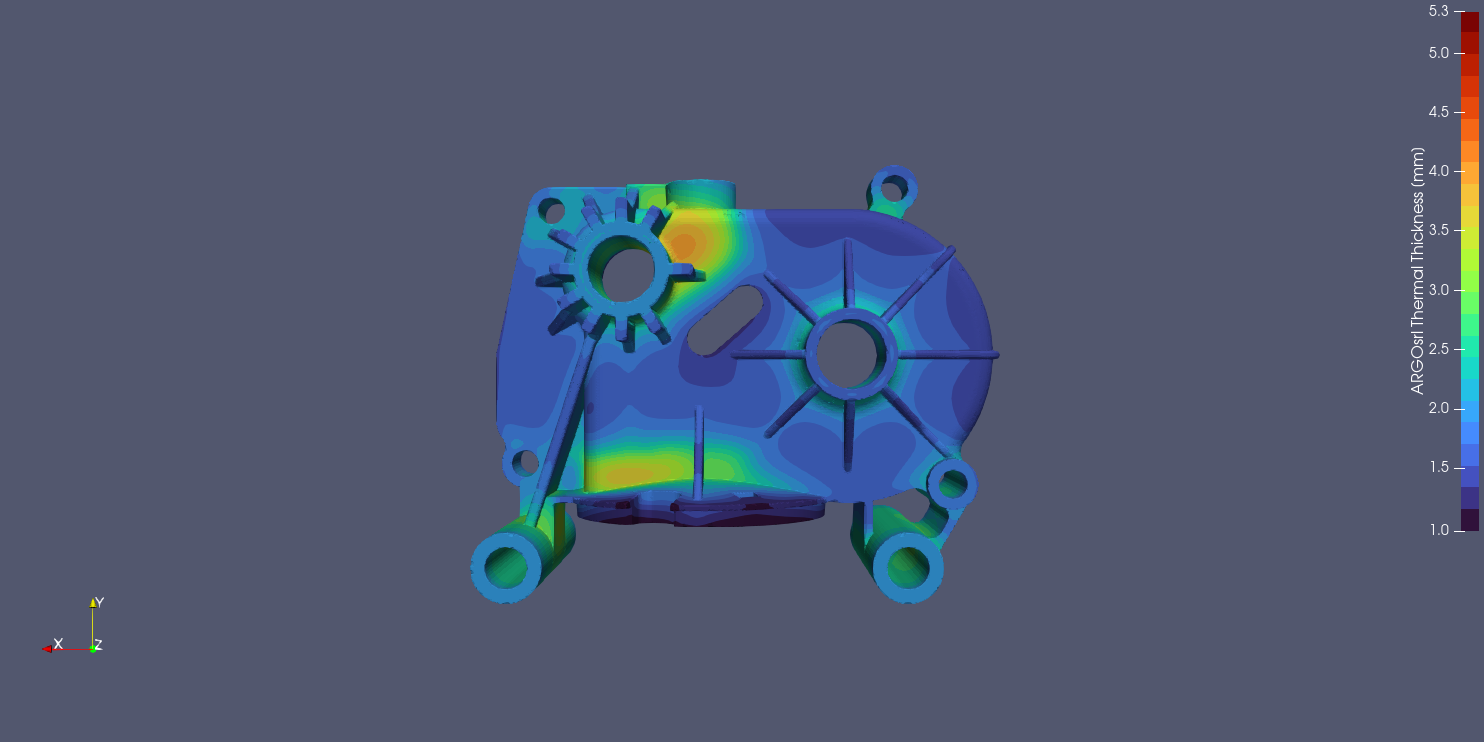

Ecco come una geometria apparentemente poco complessa può comunque nascondere insidie e difetti. Abbiamo messo alla prova BestGate, il tool di MoldApp sviluppato da ARGO e CFDFEASERVICE, e abbiamo individuato almeno due macro-zone termicamente sbilanciate, ad alto rischio risucchi e deformazioni incontrollate.

La prevenzione di difetti e distorsioni nello stampaggio a iniezione inizia già dalla progettazione. Alla grande attenzione nel progettare un componente in grado di resistere alle sollecitazioni meccaniche durante il ciclo vita, spesso non viene affiancata la stessa sensibilità circa la “stampabilità”. Non sempre questa disattenzione può essere corretta più a valle in fase di realizzazione stampo, in ogni caso con incremento costi e tempi, con conseguenti elevate percentuali di scarto e continue modifiche stampo.

In ARGO abbiamo voluto sviluppare un metodo CAE intuitivo per quantificare la “stampabilità” di un pezzo, fornendo informazioni:

- al progettista in fase di design per ridurre fin da subito i costi di produzione

- a tutta la supply-chain (stampisti e stampatori) in fase di quotazione per evitare spiacevoli sorprese su pezzi solo all’apparenza semplici.