Nel processo di stampaggio a iniezione delle materie plastiche le deformazioni sul pezzo sono uno dei principali difetti che si possono riscontrare e che possono portare allo scarto dei componenti.

Perchè un pezzo iniettato si deforma ?

Un pezzo in materiale plastico (polimerico) stampato a iniezione passa da una fase liquida ad alta temperatura ad una fase solida a bassa temperatura. Tale passaggio comporta variazioni del volume specifico del materiale e, di conseguenza, una variazione del volume finale del nostro componente.

Nel caso ideale, e non fisico, di un componente che si raffredda in maniera perfettamente omogenea in tutto il suo volume otterremmo semplicemente un pezzo scalato a dimensioni inferiori senza alcun stress residuo o deformazione visibile.

Se il raffreddamento fosse idealmente omogeneo il raffreddamento si comporterebbe come una semplice operazione di scala (nel video SALOME_MECA)

Ovviamente questo non avviene nello stampaggio a iniezione delle materie plastiche. Cos'è che quindi genera le deformazioni nello stampaggio?

Gradienti di temperatura, la forza motrice delle deformazioni di un componente stampato.

La prima forza agente, nello stampaggio a iniezione, sono i gradienti di temperatura. In uno stampo per stampaggio a iniezione il pezzo può raffreddarsi solo tramite la parete dello stampo, e il calore fluisce dal cuore caldo della sezione del componente verso le pareti stampo, generando così gradienti di temperatura più o meno intensi che comporteranno ritiri volumetrici diversi in diversi punti del materiale.

Come controllare i ritiri e le deformazioni?

La gestione dei gradienti nello stampaggio a iniezione può essere divisa in due condizioni semplificate:

- in fase fusa

- in fase solida

In fase fusa è essenziale sfruttare il vantaggio di un materiale polimerico che può effettivamente scorrere e quindi andare a compensare i vuoti che si generano per il ritiro con nuovo materiale fuso.

Per ottimizzare i ritiri in questa fase dello stampaggio a iniezione è opportuno intervenire sul mantenimento in pressione e sul posizionamento del punto d'iniezione.

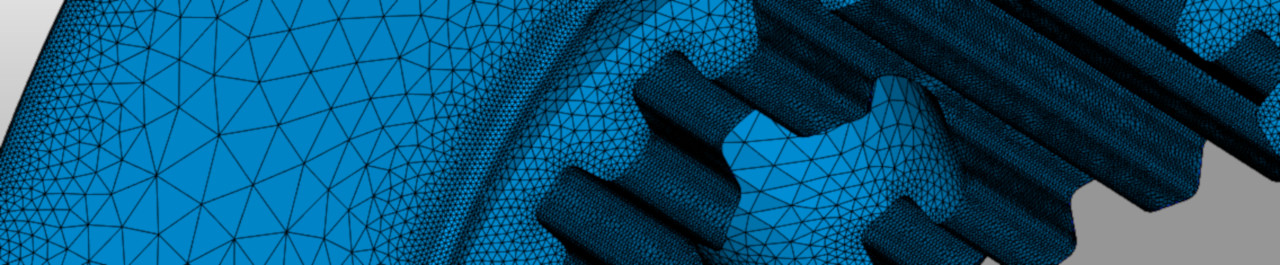

In fase solida non possiamo più aggiungere altro materiale a compensare i ritiri volumetrici, diventa cruciale quindi agire sugli spessori del componente e sull'omogeneità di raffreddamento attraverso la progettazione del circuito di raffreddamento dello stampo per materie plastiche.

Nel prossimo articolo sullo stampaggio a iniezione vedremo come ottimizzare i ritiri agendo sulle condizioni in fase fusa.