Durante la fase iniziale della progettazione di uno stampo per injection molding vengono prese una serie di decisioni cruciali per l’intera buona riuscita del progetto. Un’errata valutazione in questa fase comporta dei costi di correzione via via più elevati nelle fasi successive. ARGO ha sviluppato Best Gate, un template di simulazioni per la valutazione rapida del componente da stampare. Queste simulazioni producono diverse mappe concettuali a supporto del progettista, per aiutarlo a scegliere posizione e numero dei punti di iniezione o “gate”.

Il punto di iniezione infatti è la causa di molte delle problematiche riscontrate in uno stampo e sceglierne la posizione migliore non è mai scontato o realmente intuitivo. Spesso componenti all’apparenza semplici nascondono in realtà insidie che vengono scoperte solamente in fase avanzata di progetto o addirittura come difetti sul pezzo. Con Best Gate invece le informazioni sono disponibili al costruttore rapidamente e in tempo per progettare lo stampo stesso.

L’utilizzo, ormai da anni, di software opensource e completamente modificabile ci permette di applicare questi strumenti con un’ampia flessibilità tecnica e allo stesso tempo costi estremamente contenuti. ARGO ha sviluppato questi metodi di indagine preliminare tenendo conto della variabile più preziosa per uno stampista: il tempo. I tempi di calcolo sono resi estremamente rapidi grazie ad una riduzione della fisica del modello ad equazioni semplificate.

Esempio #1

Cover di aspirapolvere, forma complessa: l'algoritmo sottolinea l'importanza di alimentare correttamente 3 punti separati tra di loro, diventa pertanto sconveniente ai fini del riempimento e impaccamento utilizzare un solo ed unico punto di iniezione centrale.

Esempio #2

Coperchio di cassetta stagna: solitamente questi componenti richiedono un solo semplice punto di iniezione centrale, tuttavia in questo caso la geometria richiederebbe ben 4 punti di iniezione localizzati nelle 4 zone più spesse (di colore blu) ed isolate tra di loro. Per ovviare sia ai difetti sia alla complessità di 4 punti di iniezione ( con conseguente aumento esponenziale delle linee di giunzione) si consiglia di rivedere gli spessori nelle zone blu uniformandoli a quelli delle zone azzurre.

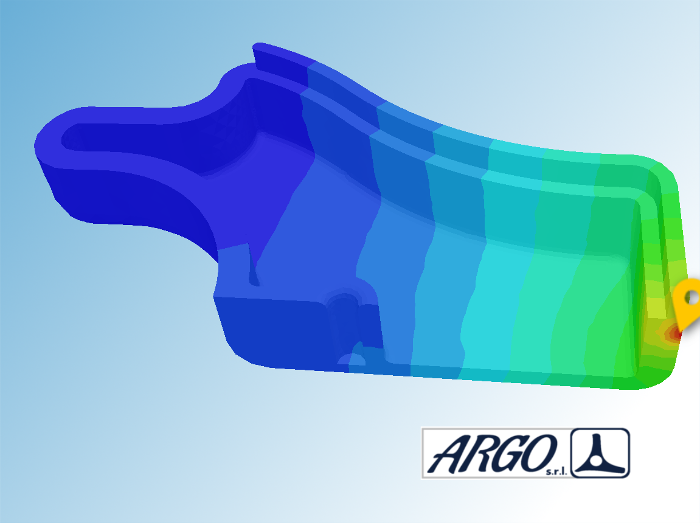

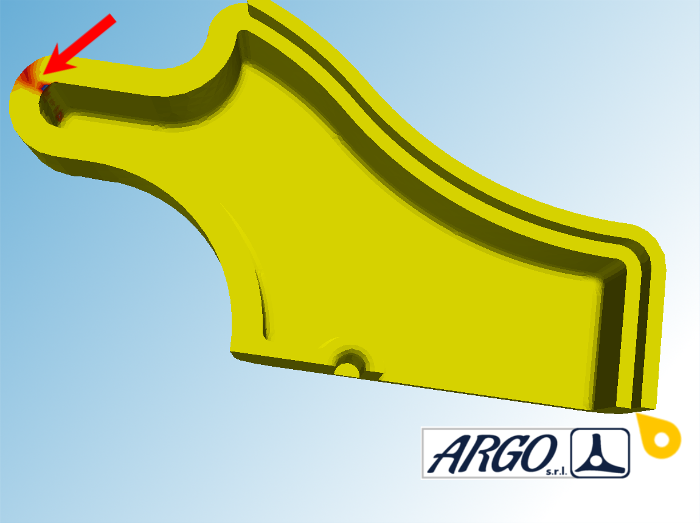

Esempio #3

Guscio con nervature: componente all'apparenza semplice che nasconde nella particolarità delle nervature il rischio di risucchi e difetti visibili sul guscio esterno. Si consiglia di aumentare la raggiatura o lo spessore della nervatura alla sua base per eliminare questa criticità.

Rispetto alle soluzioni classiche presenti sul mercato ARGO srl sta introducendo nel mondo della progettazione un metodo di business completamente differente.

ARGO realizza simulazioni in grado di evidenziare le zone più idonee dove posizionare il punto di iniezione. I risultati sono di facile comprensione e forniscono indicazioni quantitative precise per evitare spiacevoli problemi in fase avanzata di progettazione. Non progettare per tentativi, affidati alla simulazione numerica e risparmia tempo e denaro.

ARGO non rivende licenze software terze, ARGO offre direttamente consulenza con risultati chiari e comprensibili ai Clienti che necessitano di supporto rapido nell’impostare la progettazione di uno stampo. Non è necessario installare nulla.

Contattaci senza impegno: Questo indirizzo email è protetto dagli spambots. È necessario abilitare JavaScript per vederlo.

Contatti