Tratto dall'esposizione a TECNOLOGIE OPEN SOURCE PER INDUSTRIA 4.0 - Firenze 19/02/2020.

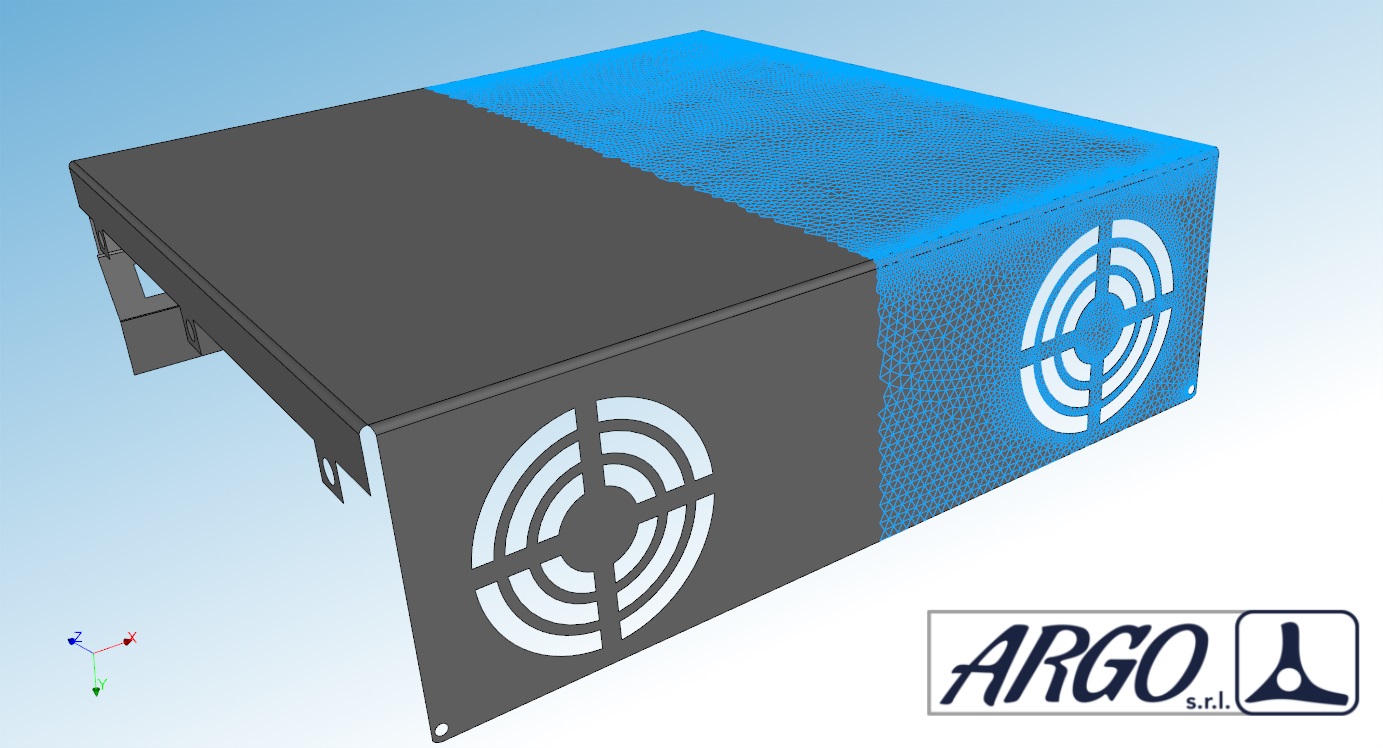

Nello stampaggio ad iniezione dei polimeri (injection molding) la termica dello stampo riveste un ruolo fondamentale sulla qualità del pezzo prodotto. Lo stampo, oltre a conferire la forma, è progettato con un circuito di condizionamento utile a smaltire omogeneamente il calore necessario a far solidificare il pezzo mantenendo allo stesso tempo una temperatura superficiale sufficientemente alta da permettere lo scorrimento del polimero nella cavità. ARGO srl e CFD FEA Service hanno sviluppato una serie di algoritmi automatizzati, nominata MoldApp, per l'analisi della termica stampo durante la delicata fase di avvio produzione. Di seguito la presentazione esposta a TECNOLOGIE OPEN SOURCE PER INDUSTRIA 4.0.

Durante l’avvio produzione lo stampo passa da temperatura ambiente alle condizioni di regime attraverso un transitorio che dura un certo numero di cicli di stampaggio non noto a priori, normalmente i pezzi prodotti in questa fase vengono scartati in quanto non conformi. In questo lavoro Code_Aster è stato utilizzato per ottimizzare un avvio produzione simulando l’evoluzione termica derivante da una serie di cicli di stampaggio a partire da una condizione di avvio definita. Lo script di simulazione è stato inoltre progettato per interfacciare Code_Aster con un file xml contenente i parametri con cui l’operatore può facilmente modificare le condizioni del ciclo produttivo (iniezione, raffreddamento ed estrazione), i parametri del circuito di condizionamento e tutte le condizioni geometriche al contorno. Il responsabile produzione, utilizzando questo script Code_Aster, sarà così in grado di individuare preventivamente i settaggi macchina migliori per ridurre i cicli necessari al raggiungimento della condizione stazionaria, risparmiando tempo e risorse. Lo sviluppo dello script prevederà l’accoppiamento indiretto delle superfici di condizionamento con una simulazione CFD eseguita su openFoam al fine di migliorare l’accuratezza dei risultati.

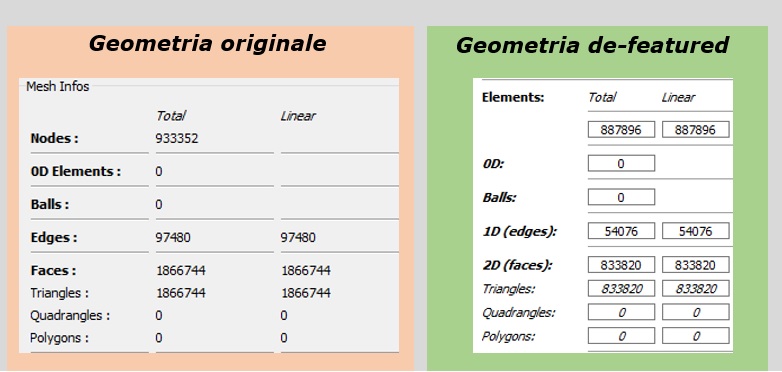

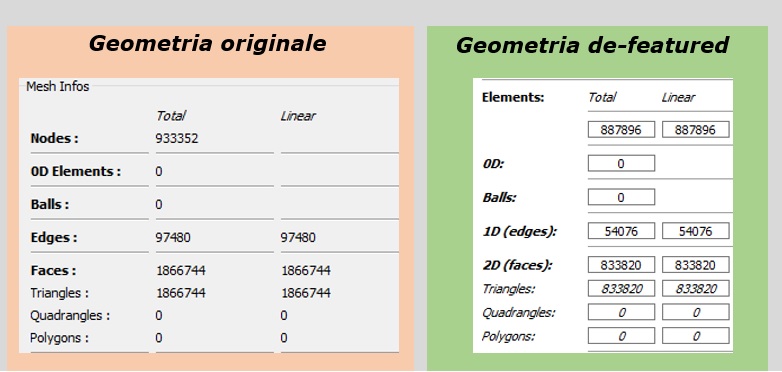

Il defeaturing di una geometria CAD è una pratica fondamentale nella simulazione degli stampi per materie plastiche. Le geometrie CAD di uno stampo sono infatti ricche di dettagli realizzativi che sono tuttavia inutili quando si va a simularne il suo funzionamento. Normalmente appena importato il file STEP l’operatore si trova di fronte una serie di piccole raggiature, fori, marchiature e altri dettagli geometrici che non danno alcun valore aggiunto alla simulazione. La dimensione di una mesh ricavata da un file CAD segue il rapporto tra la dimensione caratteristica dell’oggetto e la taglia minima dell’elemento necessaria per rappresentare tutti i dettagli geometrici, maggiore il numero di dettagli, maggiore il numero di elementi della mesh. Diventa così chiaro quanto sia importante eliminare tutti i dettagli superflui per non avere a che fare con una mesh composta da diversi milioni di elementi (quasi proibitiva per utilizzo FEM, accettabile su cluster per CFD) solo per simulare uno stampo di piccole dimensioni o un suo inserto.

Parafrasando la cultura pop: “da grandi mesh derivano grandi tempi di calcolo”.

Questo non significa che bisogna semplificare tutto all’inverosimile, una geometria troppo semplificata non è in grado di rappresentare correttamente i fenomeni fisici che avvengono durante la simulazione del ciclo di stampaggio. Tocca all’operatore definire quali dettagli sono caratteristici dello stampo e quali sono inutili in fase di simulazione.

Chi opera spesso “conto terzi” sa benissimo quanto servano gli strumenti in grado di semplificare una geometria che nella maggior parte dei casi giunge in un formato di scambio come .step, .brep o .igs. Ovviamente la soluzione migliore resta sempre quella di operare sul file CAD proprietario ove è stato disegnato, in questo modo si eliminano in maniera rapida e precisa tutte le piccole raggiature e fori superflue ai fini della simulazione. Quando questo non è possibile si può risparmiare notevole tempo utilizzando software specifici per il defeaturing delle geometrie CAD.

Tralasciando le soluzioni commerciali, in questo breve articolo vogliamo suggerirvi una soluzione completamente opensource e già dotata di buona automazione, essenziale per ridurre i tempi necessari al defeaturing.

Programma : FreeCAD

Modulo : Defeaturing Workbench

FreeCAD possiede un utilissimo add-on dedicato al defeaturing delle geometrie importate. A questo link la guida in inglese all’installazione ed utilizzo del “Defeaturing Workbench” (P.S. a breve vi proporremo una versione italiana di questa guida).

ESEMPIO APPLICATIVO

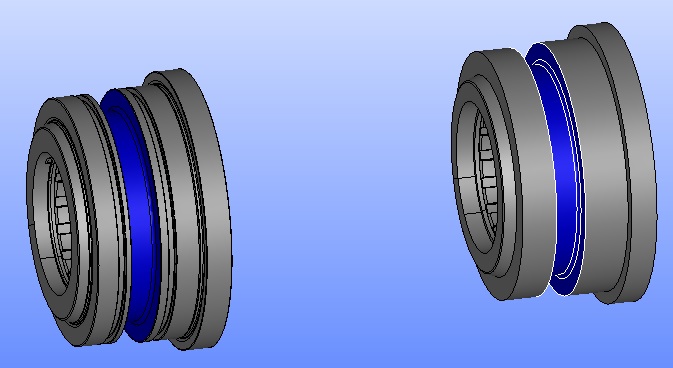

Di seguito vi mostriamo l’efficacia del defeaturing nel realizzare la mesh di un inserto stampo per lo stampaggio con canali caldi (hot runners) e raffreddamento conformato (conformal cooling).

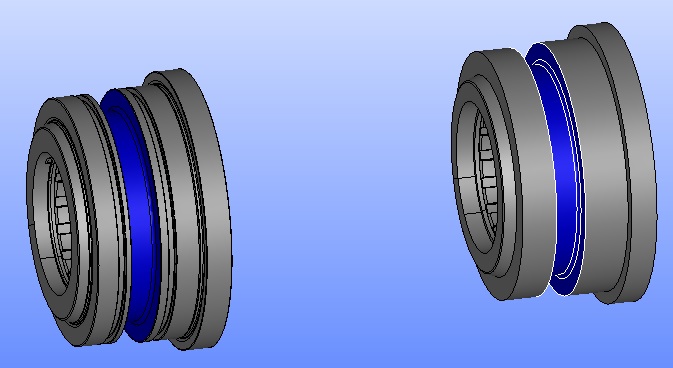

A sinistra la geometria originale composta da una serie di dettagli realizzativi sull’esterno boccola quali:

- il canale di raffreddamento(in blu),

- le sedi delle guarnizioni di tenuta,

- una serie di raggiature di collegamento tra i vari cambi spessori.

A destra è la geometria dopo defeaturing in cui sulla superficie esterna è rimasto il solo canale di raffreddamento con le sue raggiature.

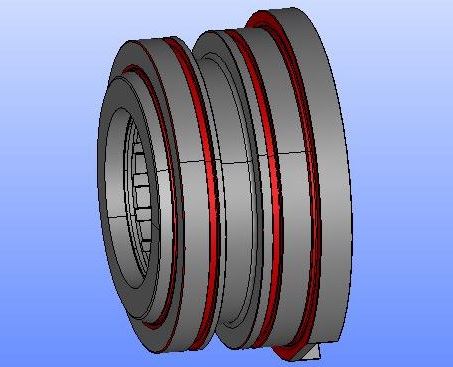

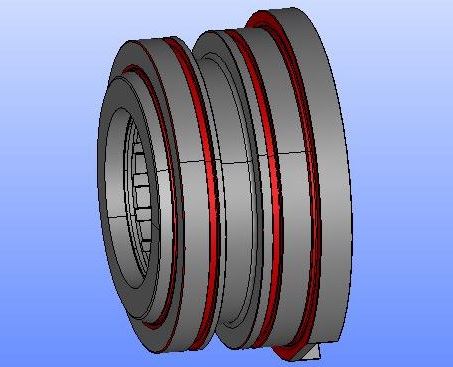

La semplificazione è stata effettuata ai fini dell’analisi con Mold-Up, il nostro software per la simulazione dell'avvio stampo, mantenendo correttamente rappresentata solo la geometria del canale di raffreddamento (in blu nell'immagine precedente). Nell'immagine seguente sono evidenziate in rosso le superfici sottoposte a defeaturing con FreeCAD.

E per quanto riguarda la mesh?

La mesh 1D-2D (NETGEN) del nostro inserto passa da 1.8M elementi a 0.8M elementi solamente applicando il defeaturing alle superfici esterne. Un risultato davvero considerevole ottenuto in meno di un'ora di lavoro tra FreeCAD e SALOME operando direttamente su di un file step.

Le criccature da fatica termomeccanica sono uno dei principali meccanismi di usura e danneggiamento degli stampi da pressocolata (HPDC) di leghe leggere (alluminio). La temperatura alla superficie dello stampo varia ciclicamente tra una condizione "calda" ed una "fredda". La fase calda coincide con il contatto con la lega fusa (680 °C circa) durante l'iniezione per passare poi, dopo solidificazione ed estrazione del pezzo, alla fase fredda in cui avviene la spruzzatura di lubrodistaccante (acqua ed aria compressa a temperatura ambiente). Lo stampo oscillando tra queste due condizioni presenta gradienti termici responsabili delle tensioni che portano alla formazione delle cricche. Simulare in ambiente virtuale le condizioni di processo permette di prevenire le criticità in fase di progettazione, allungando la vita media dello stampo per pressocolata e riducendo le criccature superficiali.

ARGO simula con un elevato grado di precisione le condizioni operative dello stampo verificando quali zone sono soggette a tensioni distruttive. ARGO infatti dispone di un elevato know how del processo maturato in anni di R&S nel settore della pressocolata, i nostri strumenti di calcolo modellano infatti:

- condizioni di scambio termico complesse (contatto con leghe fuse, influenza della pressione, spruzzatura con aria compressa,...)

- proprietà materiale non lineari

- influenza della finitura superficiale

- disposizione ottimale dei raffreddamenti

ESEMPIO APPLICATIVO DI CO-DESIGN

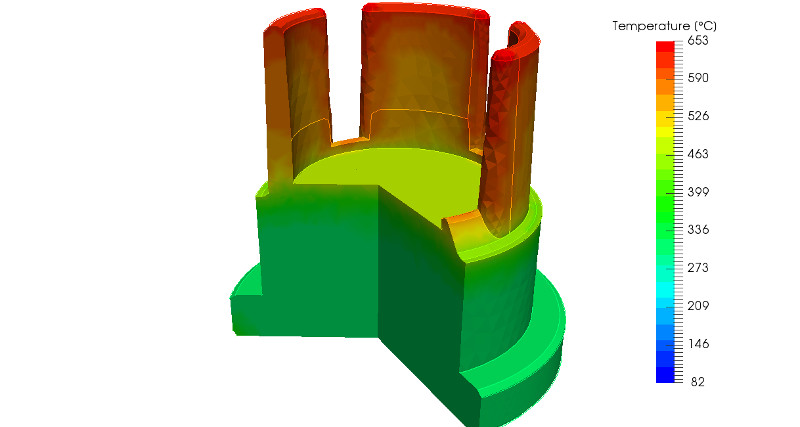

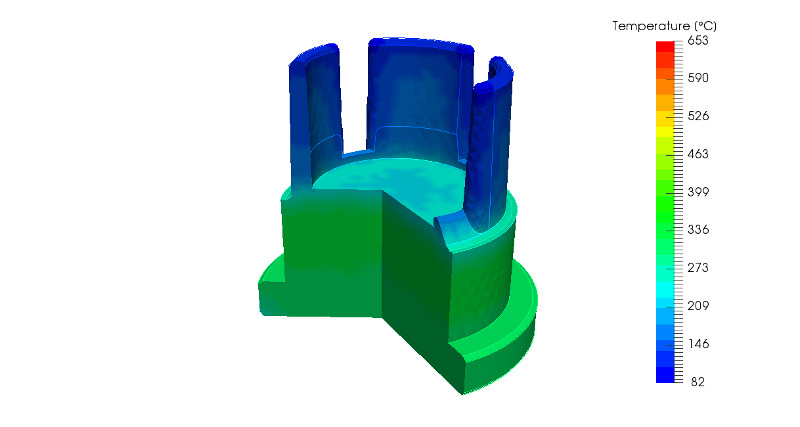

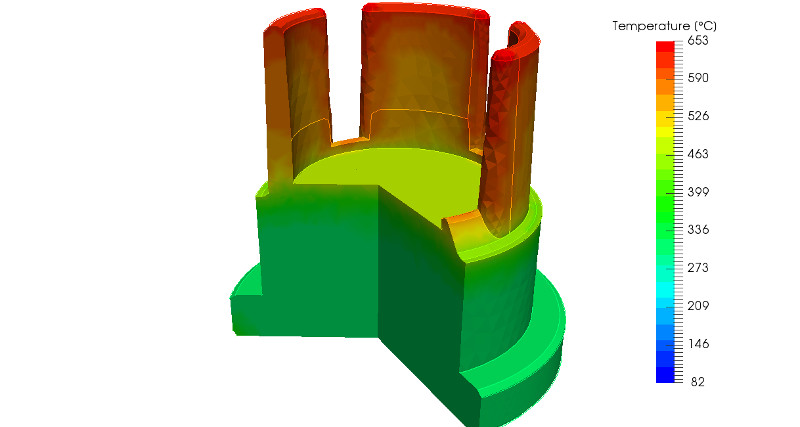

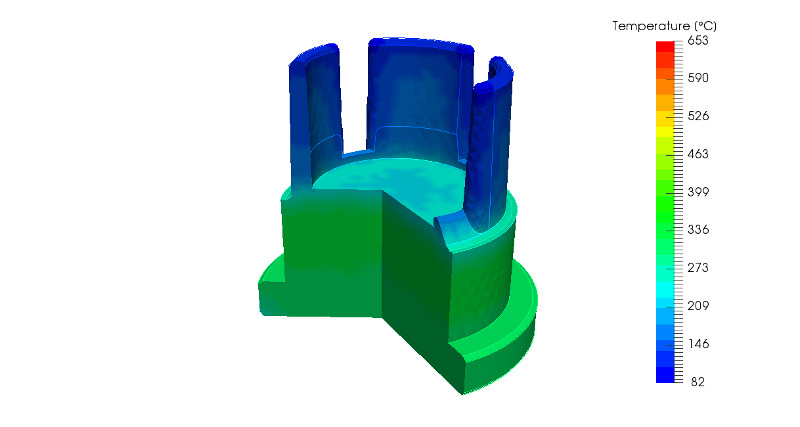

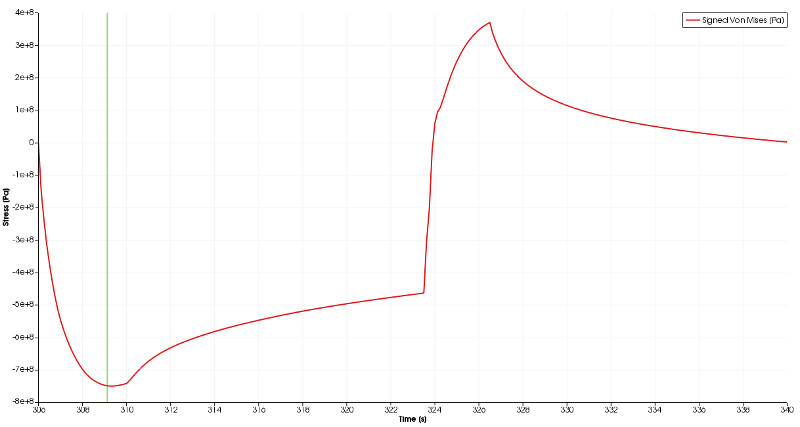

Per dimostrare la validità del metodo di analisi viene esposta la failure analysis eseguita su di un inserto stampo massivo, senza canali di raffreddamento interni, la cui particolare geometria comporta la formazione di cricche localizzate nella raggiatura delle "alette". Sono stati simulati in sequenza diversi cicli produttivi in modo da raggiungere le condizioni di regime termico, quindi sono state calcolate le tensioni nel pezzo durante un intero ciclo: dall'iniezione alla spruzzatura del lubrodistaccante. Nelle immagini seguenti le condizioni all'apice della fase calda e di quella fredda.

Figura #1 Temperatura massima raggiunta dall'inserto.

Figura #2 Temperatura minima raggiunta dal tassello durante la spruzzatura.

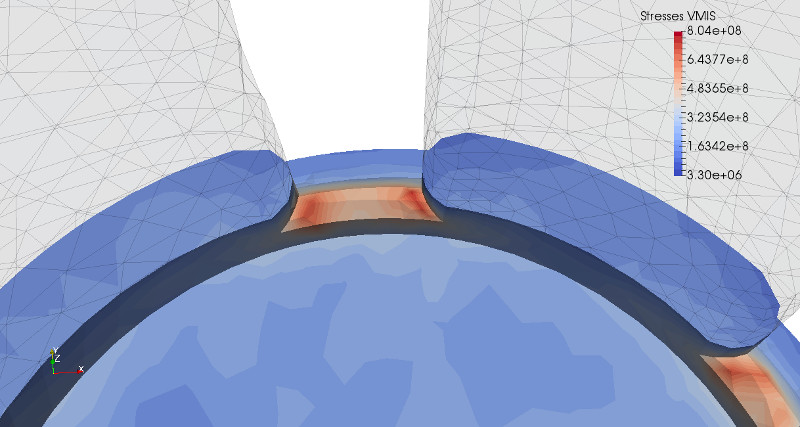

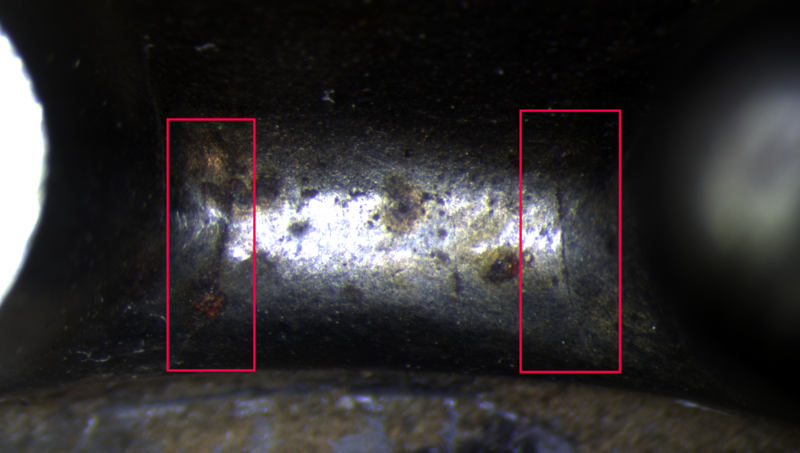

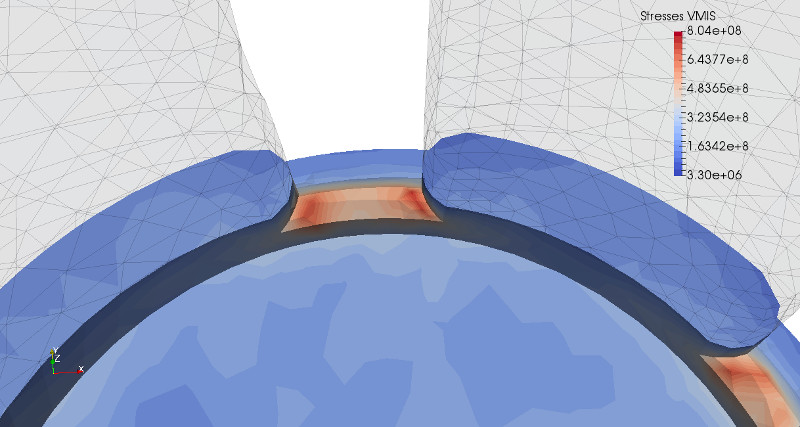

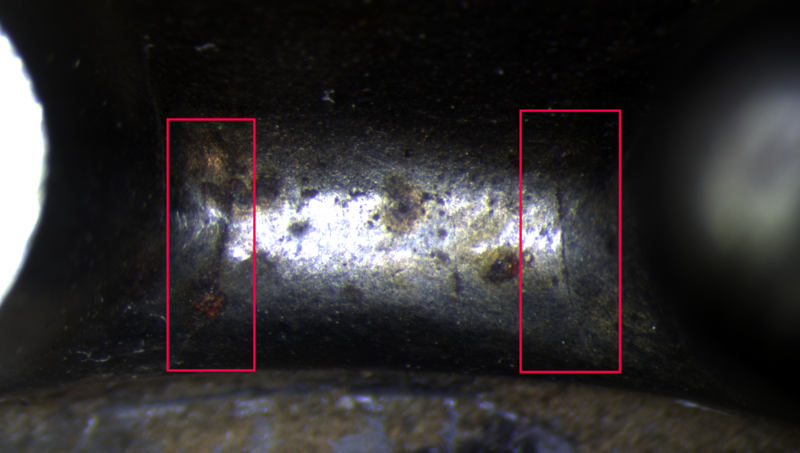

Le tensioni che si generano sono in corrispondenza delle cricche effettivamente riscontrate sul campione reale Figura #3 e Figura #4.

Figura #3 Localizzazione delle tensioni massime.

Figura #4 Cricche sperimentalmente rilevate sul tassello ad un ingrandimento di 6.3X

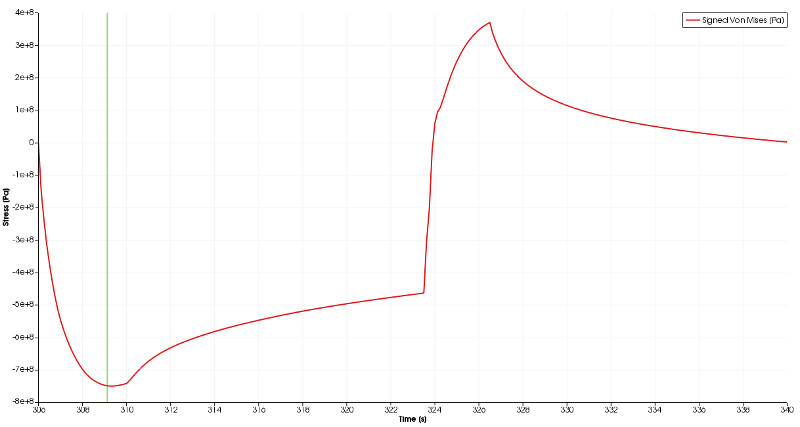

Le tensioni nel punto dove sperimentalmente si verificano le cricche raggiungono l'apice durante la fase calda di iniezione e sono di compressione come si può vedere dal grafico seguente:

Attraverso la simulazione è stato determinato come il meccanismo di danneggiamento sia dovuto al picco di tensione di compressione: i valori delle tensioni sono infatti di poco superiore al limite di snervamento del materiale a quella temperatura. Il meccanismo di danneggiamento evidenziato dalla simulazione ha invertito l'ipotesi iniziale: in prima battuta ad una semplice ispezione il danneggiamento sembrava dovuto alla drasticità del raffreddamento, di conseguenza il Cliente era intenzionato a variare i parametri spruzzatura con il rischio dell'insorgere di altri più gravi problemi di adesione e soldering del getto (washout) su tutta la superficie dello stampo e non solo nel tassello.

L'analisi ha permesso al Cliente di risolvere il problema a colpo sicuro ridisegnando la raggiatura delle alette del singolo tassello, evitando così l'approccio "fai e rifai" e minimizzando i costi per la risoluzione del problema.

Le simulazioni FEM e CFD degli stampi per pressocolata in condizioni operative sono uno strumento estremamente efficace per la produzione di qualità e per il risparmio costi.